Pièces usinées

Brève description:

Pièces usinéesconstituent les composants de base de divers appareils et équipements mécaniques. L'équipement et les processus utilisés intègrent le plus haut niveau de conception de machine actuelle, de matériaux, de fusion, de machinerie, d'électronique, de contrôle industriel et d'autres domaines.

Avec le développement de la technologie, les pièces de précision et l'usinage jouent un rôle de plus en plus important dans la fabrication industrielle moderne. MESTECH fournit à ses clients un traitement précis des pièces métalliques et non métalliques depuis des années.

Quel est le rôle des pièces métalliques de précision dans l'industrie moderne?

La machine-outil est le "Machine mère industrielle" . La quasi-totalité de la fabrication d'équipements mécaniques est indissociable du traitement mécanique. Avec l'amélioration continue de la technologie et des équipements, il existe une énorme demande de pièces de précision, telles que l'aviation, l'aérospatiale, l'automobile, le médical, l'intelligence artificielle et la fabrication de puces, qui sont toutes indissociables du support de pièces de précision. Comment parvenir à une fabrication à haut rendement et à faible coût de pièces de précision est une question de l'industrie de la fabrication de machines.

Base en acier

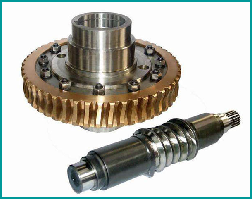

Vis sans fin

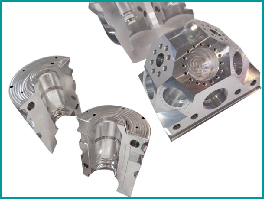

Pièces de haute précision

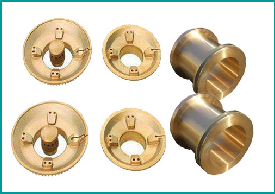

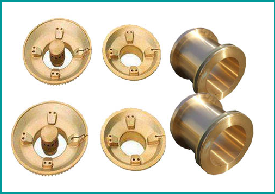

Pièces en laiton

Combien de types de processus d'usinage connaissez-vous?

L'usinage de précision est un processus de modification de la taille ou des performances d'une pièce au moyen d'une machine de traitement. Selon l'état de température de la pièce en cours de traitement, elle peut être divisée en traitement à froid, traitement à chaud et traitement spécial. Il est généralement traité à température ambiante et ne provoque pas de modifications chimiques ou physiques de la pièce. C'est ce qu'on appelle le traitement à froid. Généralement, le traitement à une température normale ou inférieure à celle-ci entraînera des changements chimiques ou physiques de la pièce, ce que l'on appelle le traitement thermique. Le traitement à froid peut être divisé en découpe et traitement sous pression en fonction de la différence des méthodes de traitement. Le traitement thermique, le forgeage, le moulage et le soudage sont courants dans le travail à chaud. La découpe de précision est souvent le lien de traitement final pour assurer la précision des pièces, et c'est également le lien avec la plus grande charge de travail, réalisant plus de 60% du traitement des pièces mécaniques.

Qu'est-ce que la découpe mécanique de précision?

La découpe mécanique est le principal moyen de traitement mécanique, se référant au processus d'élimination des matériaux par un usinage précis.

La découpe mécanique de précision est une sorte de machine de traitement de haute précision. Il existe deux manières principales de réaliser l'usinage de précision des pièces:

(1) L'une consiste à utiliser des machines-outils de haute précision pour traiter des pièces de haute précision, telles que l'aléseuse de coordonnées, la meuleuse de fil, la meuleuse à vis sans fin, la meuleuse d'engrenages, la meuleuse optique, la meuleuse externe de haute précision, la meuleuse de plaques de cuisson de haute précision, haute - tour de filetage de précision, etc. Ces machines-outils sont des machines-outils spéciales de haute précision, spécialement utilisées pour le traitement d'un type spécifique de pièces, telles que les engrenages, les turbines, la vis, les outils de coupe, l'arbre de transmission de haute précision et le boîtier moteur, etc. Ces machines-outils sont très efficaces et précises pour le traitement à des fins spéciales.

(2) La seconde consiste à utiliser la technologie de compensation d'erreur pour améliorer la précision de traitement des pièces. Les principales machines-outils à contrôle exponentiel sont la fraiseuse CNC, le tour CNC, la meuleuse CNC, l'aléseuse et fraiseuse CNC et le centre d'usinage composé.

Les machines-outils CNC sont généralement des machines-outils à usage général, en raison de l'utilisation de la technologie de programmation informatique, peuvent être préprogrammées sur le traitement de simulation par ordinateur et le débogage, ont une bonne compatibilité et adaptabilité, adaptées à une forme complexe, à une variété de traitement de pièces. Les machines-outils CNC sont chères, mais elles peuvent réaliser l'automatisation du traitement et ont une bonne précision de traitement répétitif et une bonne efficacité de production.

Comment choisir l'équipement de traitement approprié?

Avec le développement de la technologie de contrôle informatique, de plus en plus de machines-outils sont intégrées au système CNC, afin de réaliser l'automatisation du traitement, d'éviter les erreurs de fonctionnement manuel et d'améliorer la précision et la stabilité du traitement. Par conséquent, les machines-outils CNC sont largement utilisées dans le domaine de la fabrication de pièces de précision.

(1) La précision de traitement CNC de l'arbre en métal fin est élevée, avec une qualité de traitement stable;

(2) Il peut effectuer une liaison multi-coordonnées et traiter des pièces avec des formes désordonnées.

(3) Lorsque les pièces CNC de la quincaillerie fine sont modifiées, seul le programme CN doit être modifié pour économiser le temps de préparation de la production.

(4) La machine-outil elle-même a une précision et une rigidité élevées, et peut choisir la quantité de traitement avantageuse, et le débit de sortie est élevé (généralement 3 à 5 fois celui de la machine-outil générale).

(5) Les machines-outils sont hautement automatisées et peuvent réduire l'intensité du travail.

Le traitement fin CNC à l'aide d'outils de coupe courts est la principale caractéristique des pièces de quincaillerie fine. Les coupeurs courts peuvent réduire considérablement la déviation de l'outil, puis obtenir une excellente qualité de surface, éviter les retouches, réduire l'utilisation de baguettes de soudage et raccourcir le temps de traitement EDM. Lors de l'examen de l'usinage à cinq axes, il est nécessaire de considérer le principe de l'utilisation de la matrice de traitement à cinq axes: pour terminer le traitement de la pièce avec le matériau de coupe le plus court possible, mais aussi pour réduire le temps de programmation, de serrage et de traitement pour obtenir une qualité de surface plus parfaite.

Comment faire une technologie de traitement raisonnable?

(1) Étape de traitement approximatif. Pour réduire la majeure partie de la tolérance de traitement de chaque surface de traitement et pour produire un repère précis, le plus important est d'améliorer la productivité autant que possible.

(2) Étape de semi-finition. Supprimez les éventuels défauts après un traitement grossier, préparez-vous à la finition de l'apparence, exigez d'atteindre la précision de traitement requise, assurez la surépaisseur de finition appropriée et terminez le traitement de surface secondaire ensemble.

(3) Étape de finition. Dans cette étape, une grande vitesse de coupe, une faible avance et une faible profondeur de coupe sont sélectionnées pour éliminer la surépaisseur de finition laissée par le processus précédent afin de rendre l'apparence des pièces conforme aux exigences techniques des dessins.

(4) Étape d'usinage ultrafin. Il est principalement utilisé pour réduire la valeur de la rugosité de surface ou pour renforcer l'aspect du traitement. Il est principalement utilisé pour le traitement de surface avec des exigences élevées de rugosité de surface (ra <0,32 um).

(5) Étape de traitement ultra-fine. La précision d'usinage est de 0,1 à 0,01 micron et la valeur de rugosité de surface RA est inférieure à 0,001 micron. Les principales méthodes de traitement sont: la coupe fine, le meulage miroir, le meulage fin et le polissage.

Comment choisir le matériau adapté à la pièce?

Traitement de précision, toutes les matières premières peuvent ne pas souhaiter effectuer un traitement de précision, certaines matières premières sont trop dures, dépassant la dureté des pièces de la machine de traitement, peuvent effondrer les pièces de la machine, de sorte que ces matières premières ne conviennent pas au traitement mécanique de précision, sauf si il est fait de matières premières uniques, ou découpées au laser.

Les matières premières pour l'usinage de précision peuvent être divisées en deux catégories, les matières premières métalliques et les matières premières non métalliques.

En ce qui concerne les matières premières métalliques, la dureté de l'acier rouillé est plus élevée, suivie de la fonte, suivie du cuivre et de l'aluminium plus tendre.

Le traitement des céramiques et des plastiques appartient au traitement des matières premières non métalliques.

1. Tout d'abord, les pièces doivent avoir un certain degré de dureté. Pour certaines applications, plus la dureté du matériau brut est élevée, mieux c'est. Il est uniquement limité aux exigences de dureté des pièces usinées. Les matériaux usinés ne peuvent pas être trop durs. S'ils sont plus durs que les pièces usinées, ils ne peuvent pas être usinés.

2. Deuxièmement, le matériau est de dureté et de douceur modérées. Au moins un niveau de dureté est inférieur à celui des pièces de la machine. En même temps, cela dépend de la fonction des appareils traités et de la sélection correcte des matériaux pour les pièces de la machine.

En bref, il existe encore des exigences en matière de qualité des matériaux dans l'usinage de précision, tous les matériaux ne sont pas adaptés au traitement, tels que les matières premières molles ou dures, le premier n'est pas nécessaire pour le traitement et le second est incapable de traiter.

Mestech fournit à ses clients la fabrication et le traitement de pièces métalliques de précision. Si vous avez besoin de plus d'informations, veuillez nous contacter.