Processus de moulage sous pression

Brève description:

Processus de moulage sous pression est le processus dans lequel les alliages de zinc, cuivre, aluminium, magnésium, plomb, étain et plomb-étain et leurs alliages sont fondus à haute température et injectés dans la cavité du moule, puis refroidis sous pression pour obtenir des pièces.

La température de travail du moulage sous pression de métaux non ferreux est bien inférieure à celle de la fonte du fer, et l'équipement de fonderie et les exigences de processus correspondants sont simples et petits. La production de moulage sous pression peut obtenir une très bonne qualité de surface et une très bonne précision dimensionnelle, particulièrement adaptée à la fabrication standard à grande échelle de pièces de petite et moyenne taille, ce qui fournit un bon support de pièce pour l'électronique moderne, les appareils électriques, les automobiles, les dispositifs médicaux, les instruments et les cuisines outils. Différents alliages métalliques ont un caractère très différent dans le processus de moulage sous pression. Leur section minimale et leur tirage minimum sont différents, la température du point de fusion est différente, la finition de la surface est différente.Il est donc préférable d'impliquer notre équipe d'ingénieurs dès le début du processus de conception pour utiliser notre expertise en conception pour la fabrication.

Il existe cinq facteurs principaux dans le processus de moulage sous pression des métaux:

Matériel de moulage 1.Die;

2.Types de processus de moulage sous pression;

Machine de moulage 3.Die;

Moule de moulage 4.Die;

5.Post traitement et finition pour les pièces de moulage sous pression

Processus de moulage sous pression en métalest un processus d'unification de la pression, de la vitesse et du temps en utilisant les trois éléments de la machine, du moule et de l'alliage. Pour le travail à chaud du métal, l'existence d'une pression est la principale caractéristique du processus de moulage sous pression, qui est différente des autres méthodes de coulée. Le moulage sous pression est une méthode de coulée spéciale avec moins ou pas de coupe, qui s'est développée rapidement dans la technologie moderne de traitement des métaux. C'est un processus de remplissage du moule avec du métal fondu sous haute pression et haute vitesse, et de formation de la coulée par cristallisation et solidification sous haute pression. La haute pression et la vitesse élevée sont les principales caractéristiques du moulage sous pression. La pression couramment utilisée est de dizaines de mégapascals, la vitesse de remplissage (vitesse de la porte intérieure) est d'environ 16 à 80 m / s et le temps de remplissage du liquide métallique dans la cavité du moule est très court, environ 0,01 à 0,2 s. Le moulage sous pression de métal est un processus de moulage de métal qui se caractérise par le fait de forcer le métal fondu sous haute pression dans une cavité de moule. La cavité et le noyau du moule sont fabriqués à l'aide de matrices en acier trempé qui ont été usinées en forme et fonctionnent de manière similaire à un moule d'injection pendant le processus. Selon le type de métal coulé, une machine à chambre chaude ou froide est utilisée.

1.Matériau de moulage sous pressionMESTECH fournit des pièces de moulage sous pression pour alliage de zinc, alliage d'aluminium et alliage de magnésium. Parce que ces trois matériaux sont les matériaux d'alliage de moulage sous pression les plus largement utilisés à l'heure actuelle.

Caractéristiques de l'alliage de zinc:

--- Haute résistance et dureté

--- Excellente conductivité électrique

--- Haute conductivité thermique

--- Matière première à faible coût

--- Précision dimensionnelle et stabilité élevées

--- Excellente capacité de paroi mince

--- Capacité à former à froid, ce qui facilite la jonction

--- Caractéristiques de finition de haute qualité

--- Résistance à la corrosion exceptionnelle --- Recyclabilité totale

2. caractéristiques de l'alliage d'aluminium:

--- Températures de fonctionnement élevées

--- Résistance à la corrosion exceptionnelle

---Poids léger

--- Très bonne résistance et dureté

--- Bonne rigidité et rapport résistance / poids

--- Excellentes propriétés de blindage EMI et RFI

--- Excellente conductivité thermique

--- Haute conductivité électrique

--- Bonnes caractéristiques de finition

--- Recyclabilité totale

3. Caractéristiques de l'alliage de magnésium:

--- Haute conductivité; électrique et thermique

--- Résiste à des températures de fonctionnement élevées

--- Précision dimensionnelle et stabilité élevées

--- Capacité de paroi mince exceptionnelle

--- Bonne résistance à la corrosion environnementale

--- Bonnes caractéristiques de finition

--- Recyclabilité totale

1 Le processus de moulage sous pression à chambre chaude

Le moulage sous pression à chambre chaude, parfois appelé coulage en col de cygne, est le plus populaire des deux procédés de moulage sous pression. Dans ce processus, la chambre de cylindre du mécanisme d'injection est complètement immergée dans le bain de métal fondu. Un système d'alimentation en métal à col de cygne attire le métal fondu dans la cavité de la matrice.

Si l'immersion directe dans le bain fondu permet une injection rapide et pratique du moule, elle entraîne également une augmentation de la sensibilité à la corrosion. De ce fait, le procédé de moulage sous pression à chambre chaude est le mieux adapté pour les applications qui utilisent des métaux avec des points de fusion bas et une fluidité élevée. Les bons métaux pour le processus de moulage sous pression à chambre chaude comprennent le plomb, le magnésium, le zinc et le cuivre.

2 Le processus de moulage sous pression en chambre froide

Le processus de moulage sous pression en chambre froide est très similaire au moulage sous pression en chambre chaude. Avec une conception qui se concentre sur la réduction de la corrosion de la machine plutôt que sur l'efficacité de la production, le métal fondu est automatiquement ou manuellement mis à la poche dans le système d'injection. Ceci élimine la nécessité pour le mécanisme d'injection d'être immergé dans le bain de métal fondu.

Pour les applications trop corrosives pour la conception par immersion du moulage sous pression en chambre chaude, le procédé en chambre froide peut être une excellente alternative. Ces applications comprennent la coulée de métaux à haute température de fusion, tels que l'aluminium et les alliages d'aluminium.

3 Le procédé de moulage sous pression à basse pression

Le moulage sous pression basse pression est le procédé le mieux adapté aux composants en aluminium symétriques autour d'un axe de rotation. Les roues de véhicules, par exemple, sont souvent fabriquées par moulage sous pression à basse pression. Dans ce type de procédé, le moule est situé verticalement au-dessus du bain de métal fondu et relié par un tube montant. Lorsque la chambre est pressurisée (généralement entre 20 et 100 kPa), le métal est tiré vers le haut et dans le moule. L'élimination des alimentateurs de ce type de processus de moulage sous pression offre des rendements de moulage élevés.

4 Le processus de moulage sous vide

Le moulage sous vide (VPC) est un procédé de moulage sous pression relativement nouveau qui offre une résistance accrue et une porosité minimale. Ce processus est similaire au moulage sous pression à basse pression, sauf que les emplacements du moule moulé sous pression et du bain de métal fondu sont inversés. La chambre du cylindre peut devenir un vide, ce qui force le métal fondu dans la cavité du moule. Cette conception réduit la turbulence et limite la quantité d'inclusions de gaz. Le moulage sous vide est particulièrement avantageux dans les applications destinées au traitement thermique post-coulage.

5 Le processus de moulage sous pression Squeeze

Le moulage sous pression a été créé comme une solution réalisable pour la coulée de métaux et d'alliages à faible fluidité. Dans ce processus, le métal fondu remplit une matrice ouverte, qui se referme ensuite, forçant le métal dans les parties évidées du moulage. Le processus de coulée sous pression fournit des produits extrêmement denses et est un processus complémentaire au traitement thermique ultérieur. Le procédé est le plus souvent associé à l'aluminium fondu et est utilisé dans des applications qui nécessitent un renforcement par fibres.

6 Le processus de moulage sous pression semi-solide

Le moulage sous pression semi-solide, parfois appelé Thixoforming, est un autre processus qui offre une porosité minimale et une densité maximale. Une machine coupe la pièce en petites boules, puis chauffe. Une fois que le métal a atteint la transition de phase entre le solide et le liquide, résultant en une texture quelque peu boueuse, un manchon injecté le force dans la cavité du moule, où il durcit. L'avantage de ceci est une précision améliorée. Les métaux non ferreux tels que l'alliage de magnésium et l'alliage d'aluminium sont le plus souvent utilisés avec le processus de moulage sous pression semi-solide.

7.Types de processus de moulage sous pression

Tous les types de processus de moulage sous pression sont conçus avec le même objectif à l'esprit-couler un moule en utilisant du métal fondu injecté. Selon le type de métal fondu, la géométrie et la taille de la pièce, différents procédés de moulage sous pression peuvent fournir des résultats supérieurs par rapport aux méthodes alternatives. Les deux principaux types de procédés de moulage sous pression sont le moulage sous pression en chambre chaude et en chambre froide. Les variations sur ces deux types de moulage sous pression comprennent:

Moulage sous pression basse pression

Coulée sous vide

Presser le moulage sous pression

Moulage sous pression semi-solide

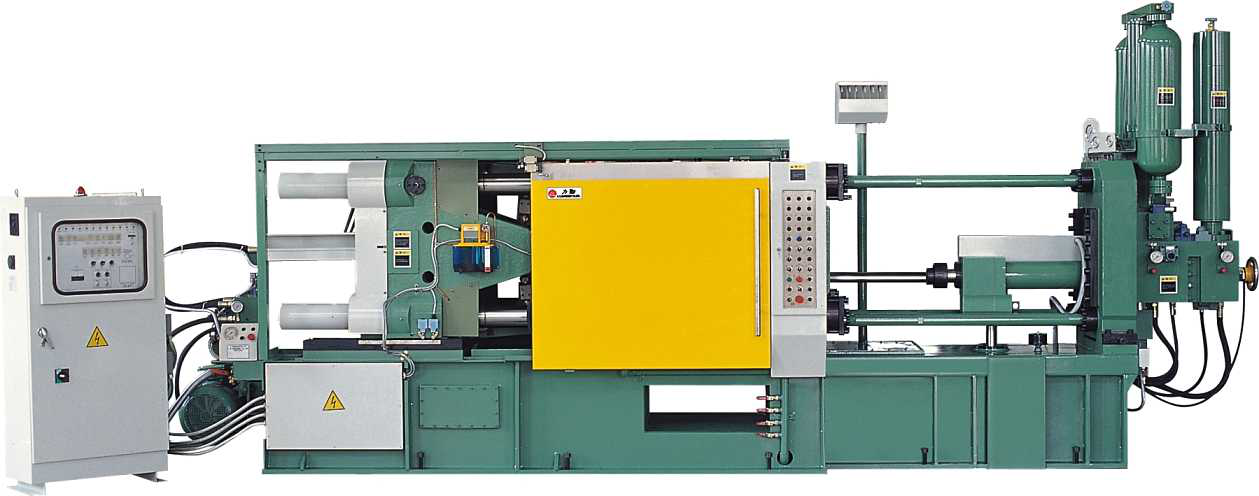

1 machine de coulée sous pression à chambre haute pression

Selon la structure et la disposition de la chambre, elle peut être divisée en formes horizontales et verticales. Le creuset pour métal fondu est fixé à la machine par une chambre de pressage à chaud, et le mécanisme à piston pour la pression hydraulique du métal entrant dans le moule est installé dans le creuset. Certaines roulettes sous pression à chambre de pressage à chaud utilisent de l'air comprimé pour injecter directement la pression hydraulique du métal dans le moule sans mécanisme à piston.

Machine de coulée sous pression à chambre chaude

La machine de moulage sous pression à chambre de pressage à chaud est principalement utilisée pour les alliages de moulage sous pression à bas point de fusion, tels que le zinc, le magnésium et l'étain.

2 machine de coulée sous pression à chambre froide

La fusion du métal à l'extérieur de la machine puis l'ajout du métal liquide dans la chambre de compression avec une cuillère peuvent être divisés en machine de coulée sous pression à chambre froide verticale et machine de coulée sous pression à chambre froide horizontale selon la direction du mouvement du piston de compression.

Le métal liquide est retiré du four de la machine de moulage sous pression à chambre de presse à froid verticale et versé dans la chambre de compression. Le métal est pressé hydrauliquement dans le moule par le piston de compression, et le surplus de métal est expulsé par un autre piston.

Machine de coulée sous pression à chambre froide

Machine de coulée sous pression à chambre froide

La machine de coulée sous pression à chambre froide horizontale est la même que celle verticale, mais le mouvement du piston est horizontal. La plupart des machines de moulage sous pression modernes sont horizontales. Les machines de moulage sous pression à chambre froide peuvent couler sous pression des métaux à point de fusion élevé ou des métaux facilement oxydés, tels que l'aluminium, les alliages de cuivre, etc.

3. machine de moulage à mort.

La machine de moulage sous pression est utilisée pour la machine de coulée sous pression. Il comprend deux types de machine de moulage sous pression à chambre de pression à chaud et de machine de moulage sous pression à chambre de pression à froid. La machine de coulée sous pression à chambre de pressage à froid est divisée en deux types: droite et horizontale. Le métal fondu est injecté dans le moule par la machine de moulage sous pression sous l'action d'une pression de refroidissement et de formage, et les pièces moulées en métal solide peuvent être obtenues après l'ouverture du moule.

Machine de coulée sous pression à chambre chaude

Machine de coulée sous pression à chambre froide

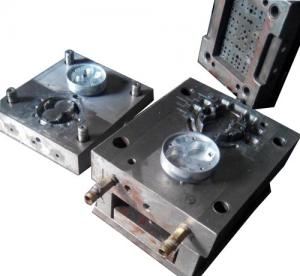

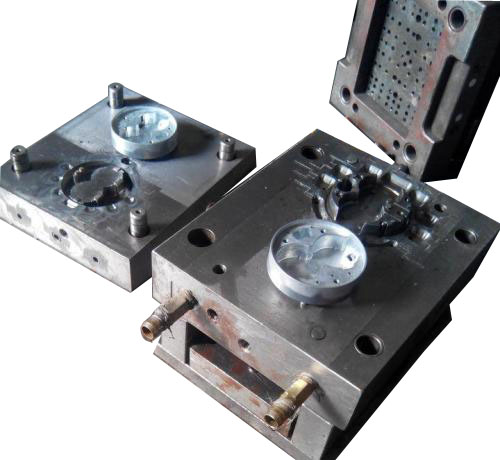

Moule de moulage 4.Die

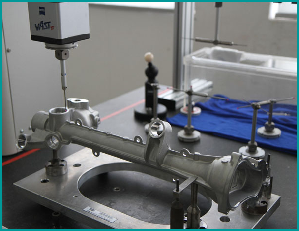

Dans divers moules, les conditions de travail des moules sous pression sont plutôt difficiles. Le moulage sous pression consiste à rendre le métal fondu rempli de la cavité du moule sous haute pression et à grande vitesse, et à entrer en contact avec le métal chaud à plusieurs reprises pendant le processus de travail. Par conséquent, le moule de moulage sous pression doit avoir une résistance élevée à la fatigue thermique, une conductivité thermique et une résistance à l'usure, une résistance à la corrosion, une ténacité aux chocs, une dureté rouge, un bon démoulage, etc. Par conséquent, la technologie de traitement de surface des moules sous pression nécessite une technologie de pointe.

Moule de moulage sous pression

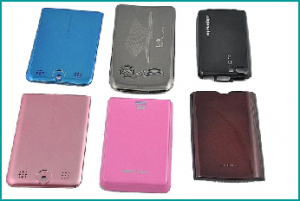

5.Post traitement et finition pour les pièces de moulage sous pression

Nous offrons la plupart des services de post-traitement et de finition des pièces moulées sous pression de nos partenaires sélectionnés:

Prestations de service

Usinage CNC - vertical, horizontal, tournage, 5 axes

Revêtement en poudre

Revêtement liquide

Blindage EMI - RFI

Placage - chrome, cuivre, zinc, nickel, étain, or

Anodisation, revêtement électrique, chromage / non chromage

Traitement thermique, passivation, culbutage

Graphique

Processus d'illustration en interne

Sérigraphie

Tampographie

Explosion de perles

Assemblage mécanique léger, y compris les inserts de goujon et d'hélicoil, joint torique, joint

Découpe et gravure au laser

Gravure

Revêtement électrique et sérigraphie